Kiểm soát quá trình bằng thống kê (tiếng Anh: Statistical process control) là việc áp dụng phương pháp thống kê để thu thập, trình bày, phân tích các dữ liệu chính xác và kịp thời nhằm theo dõi, kiểm soát, cải tiến quá trình hoạt động. Dưới đây là những thông tin liên quan đến SPC mời bạn tham khảo.

Khái niệm SPC

Kiểm soát quá trình bằng thống kê trong tiếng Anh là Statistical process control, viết tắt là SPC.

Kiểm soát quá trình bằng thống kê là việc áp dụng phương pháp thống kê để thu thập, trình bày, phân tích các dữ liệu một cách đúng đắn, chính xác và kịp thời nhằm theo dõi, kiểm soát, cải tiến quá trình hoạt động của một đơn vị, một tổ chức bằng cách giảm tính biến động của nó.

Cũng có thể hiểu về khái niệm này như sau:

Kiểm soát quá trình bằng thống kê là việc sử dụng các kĩ thuật thông kê trong thu thập, phân loại, xử lí và phản ánh các dữ liệu chất lượng thu được từ kết quả của một quá trình hoạt động dưới những hình thức nhất định giúp nhận biết được những thực trạng và sự biến động của quá trình đó.

Mục đích của SPC

Mục đích cụ thể của kiểm soát quá trình bằng thống kê là:

– Phát hiện sự bất ổn định của quá trình, sự xuất hiện của nguyên nhân gán được.

– Xác định các nguyên nhân làm quá trình ngoài kiểm soát, khắc phục tránh gây thiệt hại về kinh tế.

– Nâng cao, cải thiện tính ổn định của quá trình, hay nói cách khác là cải tiến chất lượng sản phẩm.

Nguyên nhân của sự biến động

– Sự biến động này do nhiều nguyên nhân khác nhau:

+ Loại thứ nhất: Do biến đổi ngẫu nhiên vốn có của quá trình, chúng phụ thuộc máy móc, thiết bị, công nghệ và cách đo. Biến đổi do những nguyên nhân này là điều tự nhiên, bình thường, không cần phải điều chỉnh, sửa sai.

+ Loại thứ hai: Do những nguyên nhân không ngẫu nhiên, những nguyên nhân đặc biệt bất thường mà nhà quản trị có thể nhận dạng và cần phải ngăn ngừa những sai sót tiếp tục phát sinh. Nguyên nhân loại này có thể do thiết bị điều chỉnh không phù hợp, nguyên vật liệu có sai sót, máy móc bị hư, công nhân thao tác không đúng…

Lợi ích và hạn chế khi áp dụng SPC

Lợi ích SPC

Cùng với ISO, TQM,… SPC cũng đóng góp vai trò quan trọng trong quá trình quản trị chất lượng. Kiểm soát quá trình là cần thiết vì không có một quá trình hoạt động nào có thể cho ra những sản phẩm giống hệt nhau. Sự biến động này do nhiều nguyên nhân khác nhau. Có thể phân ra làm hai loại nguyên nhân:

Loại thứ nhất: Do biến đổi ngẫu nhiên vốn có của quá trình, chúng phụ thuộc vào máy móc, thiết bị, công nghệ và cách đo. Biến đổi do những nguyên nhân này là điều tự nhiên, bình thường, không cần phải điều chỉnh, sửa sai.

Loại thứ hai: Do những nguyên nhân không ngẫu nhiên, những nguyên nhân đặc biệt, dị thường mà nhà quản lý có thể nhận dạng và cần phải tìm ra để sửa chữa nhằm ngăn ngừa những sai sót tiếp tục phát sinh. Nguyên nhân loại này có thể do thiết bị điều chỉnh không đúng, nguyên vật liệu sai sót, máy móc bị hư, công nhân thao tác không đúng …

Lợi ích của việc áp dụng SPC

- Tập hợp số liệu dễ dàng;

- Xác định được vấn đề;

- Phỏng đoán và nhận biết các nguyên nhân;

- Loại bỏ nguyên nhân;

- Ngăn ngừa các sai lỗi;

- Xác định hiệu quả của cải tiến.

Ngoài ra SPC cho phép sức mạnh của từng nguồn biến thể được xác định bằng số. Nếu nguồn của sự thay đổi được phát hiện và đo lường, người ta có thể tuân theo điều chỉnh. Đổi lại, sửa chữa của các biến thể có thể làm giảm chất thải trong sản xuất và có thể cải thiện chất lượng của sản phẩm đến với khách hàng. Một lợi thế của SPC so với các phương pháp kiểm soát chất lượng khác, chẳng hạn như “kiểm tra”, là nó nhấn mạnh phát hiện sớm và ngăn ngừa các vấn đề, chứ không phải là sửa chữa các vấn đề sau khi đã xảy ra.

Ngoài việc giảm thiểu chất thải, SPC cũng có thể dẫn đến việc giảm thời gian cần thiết để sản xuất sản phẩm. SPC làm cho nó ít có khả năng các sản phẩm đã hoàn thành sẽ cần phải được làm lại. SPC cũng có thể xác định tắc nghẽn, thời gian chờ đợi, và các nguồn khác của sự chậm trễ trong quá trình. Trong xu thế hiện nay, việc nghiên cứu, ứng dụng các công cụ SPC là điều

kiện cần thiết giúp các nhà doanh nghiệp Việt Nam nhanh chóng hòa nhập thị trường thế giới.

Hạn chế sử dụng SPC

Việc áp dụng SPC cho một quá trình nhằm mục đích để cho kết quả trong việc loại bỏ chất thải quá trình. Điều này, lần lượt, giúp loại bỏ sự cần thiết cho bước quá trình kiểm tra sau sản xuất. Sự thành công của SPC không chỉ dựa trên các kỹ năng mà nó được áp dụng mà còn phù hợp hoặc tuân theo quá trình này là SPC. Trong một số trường hợp, nó có thể là khó khăn để đánh giá khi các ứng dụng của SPC là thích hợp.

Yêu cầu cần thiết khi sử dụng SPC

Để đảm bảo việc thực hiện tốt SPC, cán bộ công nhân viên cần phải được đào tạo hợp lý ở các mức độ khác nhau tuỳ mục đích sử dụng. Cụ thể:

– Cán bộ quản lý và các giám sát viên phải quen thuộc với các công cụ kiểm soát chất lượng và hiểu rõ cơ sở của phương pháp thống kê đựoc sử dụng trong quản lý chất lượng. Họ cũng phải được đào tạo đầy đủ để hướng dẫn nhân viên áp dụng đúng các kỹ thuật thống kê.

– Tổ trưởng tổ dịch vụ hoặc phân xưởng sản xuất phải được đào tạo về các phương pháp thống kê để có thể áp dụng của 7 công cụ quản lý chất lượng truyền thống và 7 công cụ quản lý chất lượng mới. Họ phải có khả năng áp dụng các kỹ thuật thống kê để cải tiến việc kiểm soát chất lượng cũng như các công việc hàng ngày.

Cách sử dụng Kiểm soát quá trình bằng thống kê (SPC)

Trước khi thực hiện SPC hoặc bất kỳ hệ thống chất lượng mới nào, quy trình sản xuất cần được đánh giá để xác định các khu vực lãng phí chính. Một số ví dụ về lãng phí từ quá trình sản xuất là làm lại, phế liệu và thời gian kiểm tra quá mức. Sẽ có lợi nhất khi áp dụng các công cụ SPC cho các khu vực này trước tiên. Trong SPC, không phải tất cả các kích thước đều được giám sát do sự chậm trễ về chi phí, thời gian và sản xuất sẽ phát sinh.

Trước khi triển khai SPC, các đặc điểm chính hoặc quan trọng của thiết kế hoặc quy trình phải được Nhóm chức năng chéo (CFT – Cross Function Team) xác định trong quá trình đánh giá in hoặc kiểm ra Thiết kế Phân tích lỗi cơ chế và ảnh hưởng của lỗi (DFMEA) . Dữ liệu sau đó sẽ được thu thập và theo dõi trên các đặc điểm chính hoặc quan trọng này.

Thu thập và ghi dữ liệu

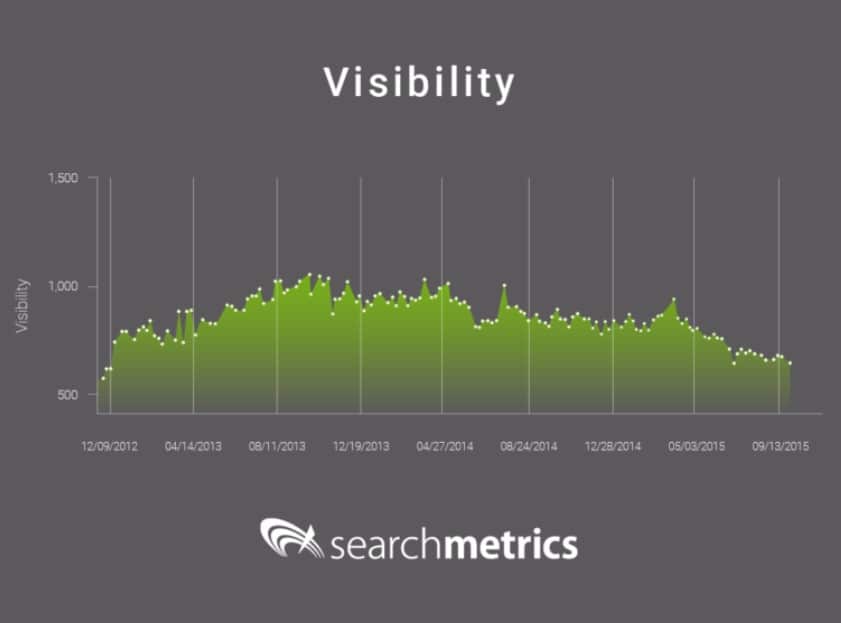

Dữ liệu SPC được thu thập dưới dạng các phép đo kích thước/tính năng của sản phẩm hoặc quy trình đọc thiết bị. Dữ liệu sau đó được ghi lại và theo dõi trên các loại biểu đồ kiểm soát khác nhau, dựa trên loại dữ liệu được thu thập. Điều quan trọng là loại biểu đồ chính xác được sử dụng giá trị khuếch đại và thu được thông tin hữu ích. Dữ liệu có thể ở dạng dữ liệu biến liên tục hoặc dữ liệu thuộc tính. Dữ liệu cũng có thể được thu thập và ghi lại dưới dạng các giá trị riêng lẻ hoặc trung bình của một nhóm các bài đọc.

Phân tích dữ liệu

Các điểm dữ liệu được ghi trên biểu đồ kiểm soát phải nằm giữa các giới hạn kiểm soát, miễn là chỉ có các nguyên nhân phổ biến và không có nguyên nhân đặc biệt nào được xác định. Các nguyên nhân phổ biến sẽ nằm giữa các giới hạn kiểm soát trong khi các nguyên nhân đặc biệt thường là ngoại lệ hoặc nằm ngoài giới hạn kiểm soát. Đối với một quá trình được coi là kiểm soát thống kê, không nên có nguyên nhân đặc biệt trong bất kỳ biểu đồ nào. Một quy trình trong kiểm soát sẽ không có nguyên nhân đặc biệt được xác định trong đó và dữ liệu phải nằm giữa các giới hạn kiểm soát.

Khi theo dõi một quy trình thông qua các biểu đồ SPC, thanh tra viên sẽ xác minh rằng tất cả các điểm dữ liệu nằm trong giới hạn kiểm soát và theo dõi các xu hướng hoặc thay đổi đột ngột trong quy trình. Nếu bất kỳ nguyên nhân đặc biệt nào của biến thể được xác định, cần thực hiện hành động thích hợp để xác định nguyên nhân và thực hiện các hành động khắc phục để đưa quy trình trở về trạng thái kiểm soát thống kê.

Trên đây là những thông tin liên quan đến SPC do dean2020.edu.vn đã tổng hợp và chia sẻ đến các bạn. Hy vọng rằng với những chia sẻ trên đây sẽ cung cấp cho các bạn những kiến thức cần thiết nhé!